模具设计与生产的高效性会影响到产品的质量与市场竞争力。三维模流分析软件作为一种重要的计算工具,广泛应用于塑料注射成型及相关工业领域,其强大的功能使得工程师能够深入分析和优化注塑过程。

一、功能概述

三维模流分析软件的核心功能包括流动分析、冷却分析、压力分析以及填充和固化模拟。这些功能能够对注塑过程中的各种参数进行模拟与预测,帮助设计师在生产之前发现问题,从而避免潜在的生产缺陷。

流动分析是该软件的基础功能之一,它可以对熔融塑料在模具内的流动情况进行详细的仿真。通过对流动路径的分析,工程师可以了解塑料如何在模具中充填,识别出可能存在的流动不均匀问题,确保成品的质量。

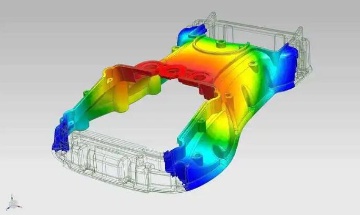

冷却系统的设计是影响注塑成型周期的关键因素,冷却分析功能可以模拟模具冷却过程中的温度分布情况,优化冷却通道的设计,减少生产周期。同时,能够有效控制成型产品的物理性能和尺寸稳定性。

压力分析功能则关注模具内的压力变化。通过分析不同注塑参数对模具内部压力的影响,设计师能够更合理地设定注塑机的工作条件,从而提高生产的稳定性和安全性。

在填充和固化模拟方面,软件可以预测成品在模具内的成型过程,帮助工程师优化配方与工艺参数。这种预测能够为模具的设计提供依据,减少二次加工的需求,节约时间和成本。

二、应用领域

三维模流分析软件的应用范围十分广泛,涵盖了电子、汽车、医疗、消费品等多个行业。在这些领域中,塑料零部件的设计与生产普遍关注于质量和性能,三维模流分析为其提供了强有力的支持。

在电子行业,随着电子设备功能的不断提升,内部结构愈发复杂。三维模流分析软件能够帮助设计师在早期阶段就判断塑料零件的可制造性,确保组件在装配时的适配性。同时,良好的流动和冷却性能可以确保电子产品的散热性能,延长其使用寿命。

在汽车行业,轻量化和能效的提升成为核心目标。各类塑料件在满足强度和刚度的同时,需要优化设计以降低重量。通过三维模流分析软件,工程师可以实现零件的轻量化设计,提升整体车辆的能效。

医疗行业同样重视产品质量与安全性。三维模流分析支持医疗器械的精 确设计,确保其在生产过程中没有缺陷,同时可以满足严格的卫生标准。在产品开发过程中,早期的仿真分析能够降低试制次数,节省研发成本。

在消费品领域,市场对外观设计和功能性要求极高。借助三维模流分析,设计师可以在产品造型与功能之间取得平衡,确保新产品在市场推出时具备竞争优势。

借助三维模流分析软件强大的功能,工程师能够在设计与生产过程中做出更精 准的决策。通过合理运用三维模流分析,企业不仅能够提升产品质量,也将为市场的持续竞争提供强大动力。