前言

如何建立准确的IC封装模型是电子部件级、系统级热仿真的关键问题和挑战。建立准确有效的IC封装模型,对电子产品的热设计具有重要意义。对于包含大量IC封装的板级或系统级仿真来说,提高IC封装的建模速度更为重要,需要方便快捷的模型库,提升任务的时效性、节约计算资源。接下来的两篇文章将简单探讨工程中常用的IC封装模型种类,并介绍在Simcenter Flotherm中的IC建模方法。

IC封装建模主要分成详细建模(Detailed Thermal Model, DTM)和紧凑式建模(Compact Thermal Model, CTM)两大类。

1.1

详细建模 DTM

DTM即利用仿真工具,尽可能具体地模仿和复制IC封装的实际物理结构和材料,通常与IC封装的CAD模型相结合。故而从外观上看,DTM总是与实际IC封装相似。但详细模型也会根据所研究问题的要求对封装内的组件进行适当简化,如用总体尺寸相符的立方体代替BGA的焊球阵列,用给定铜组分含量的基板代替实际的基板走线等等。将测量工具和仿真工具相结合,还可以对DTM进行校准,使DTM结构函数与实际封装结构函数的误差降低到3%以内。本文第二节将进一步讨论Simcenter Flotherm的模型校准功能。

DTM的精度较高,且与边界条件无关,经常用于芯片或封装的设计制造,比如典型的封装参数表征、封装设计优化等等。但是,由于IC封装内部组件尺寸差异很大,DTM会产生过大的网格量,降低仿真效率,故而对于板级仿真,建议只对重要的封装进行详细建模,而系统级或以上的仿真由于包含大量的封装,通常不使用DTM,而使用CTM描述。

CTM是一种行为模型,不对IC封装的实际物理结构或材料进行建模,而是模拟IC封装对环境的热力学响应,旨在精确预测几个关键位置(如结点、外壳和引线)的温度,通常以热阻-热容网络的形式构建。

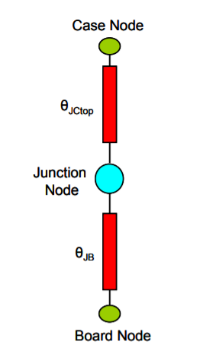

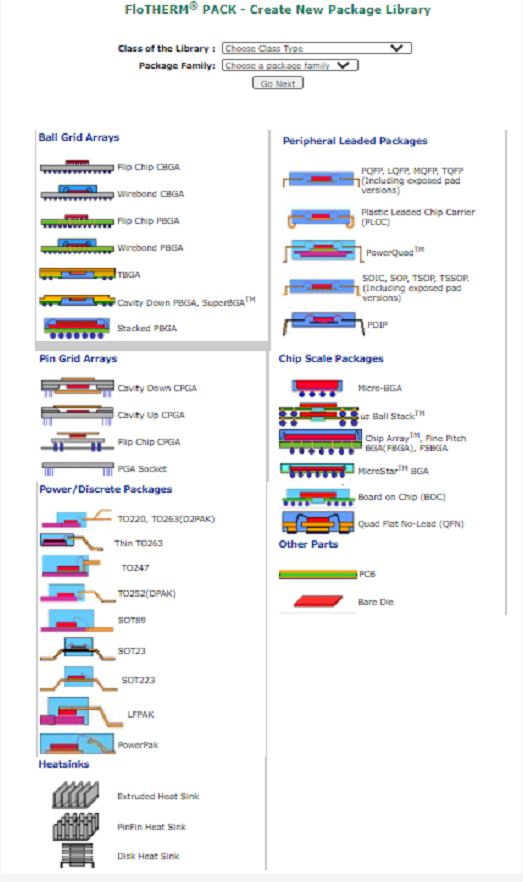

最常用的两种CTM是双热阻(2R)模型和DELPHI模型。2R模型最为简单,应用也最为广泛,它的结构如下图所示,包含了junction,case,board三个节点,以及从θJC(junction to case)和θJB(junction to board)两个热阻。JEDEC相关标准对其测量方式进行了定义,可参考[1]。

2R模型的优点在于其结构简单明了,且热阻值可以通过实验测量得到,因此广泛应用于多封装的板级或系统级建模;但其构建方式决定了在特定工况下的2R模型的误差是无法提前计算出来的。有关2R模型的误差和使用,需要注意下述问题:

1. 2R模型是简单的一维模型,当封装的热量绝大部分都进入基板或者散热器时,2R模型的误差比较小;但当封装内部的热扩散较多时,2R模型的准确性会大幅度降低,它与经过校准的DTM之间的误差值一般在±30%以内。类似地,2R模型所处实际工况与JEDEC定义的测量环境越接近,模型准确性越高。2. 2R模型用作对比分析时(比如说使用同一2R模型,预测两种不同冷却方案的温度差),准确性一般优于绝对温度的预测。3. 2R模型预测外壳温度的准确性通常不如结温,尤其是对于外壳导热性较差的封装,比如OMP封装,单点的Tcase很难准确刻画外壳的温度梯度。4. 阵列封装的2R模型会引入一定的基板热阻,这是由θJB的测量方式决定的,具体有多大的影响需要具体分析。引脚封装则不存在这个问题。

综合2R模型的优缺点考虑,建议在设计初期使用2R模型来粗略地预测结温,在设计后期,2R模型更适合进行参数对比分析,而非具体的温度/热流预测。

DELPHI模型相对2R模型结构复杂一些,边界条件无关性和预测的准确性也更高,一般情况下DELPHI模型与DTM对结温的预测误差不超过5%。这使得DELPHI模型广泛应用于从芯片级到系统级的热仿真建模,尤其是对于需要准确预测温度/热流的板级和系统级仿真任务,DELPHI模型是首选的CTM。

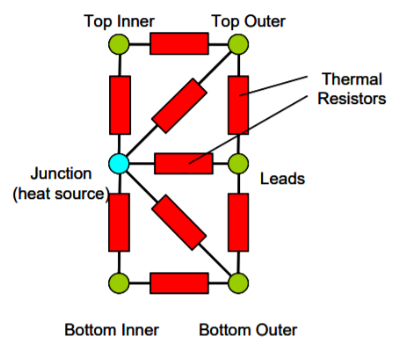

典型的DELPHI模型结构如下图所示,由有限个表面/内部节点以及节点之间的热阻构成。JEDEC同样对DELPHI模型的构建和使用发布了一系列标准,详见[2]。

DELPHI模型的优点主要有:

1.DELPHI模型一般将封装表面分成多个表面节点,从而能较为准确地描述封装的温度梯度。2.DELPHI模型自身带有定量的模型误差值。这是由于DELPHI模型的构建过程定义了量化的目标函数,并在数十个标准测量环境中进行预测、对比、误差分析和优化。3.DELPHI模型的边界条件无关性相对于2R模型更高。

近年来,越来越多的供应商开始提供封装产品的DELPHI模型,方便用户进行热仿真分析,DELPHI模型的普及程度日益提升。一些电子热仿真软件工具如Simcenter Flotherm也提供大量的模板,供用户方便快捷地建立DELPHI模型以及其他的CTM或DTM。接下来,本文将介绍在Simcenter Flotherm中构建各种热模型的方法。

如何建立准确的IC封装模型

Simcenter Flotherm中的IC封装建模如下图所示,Flotherm 能够创建不同精度的CTM和DTM,并且可以结合西门子Simcenter T3STER瞬态热阻量测系统,对DTM进行进一步的模型校准。Flotherm搭建热阻模型的主要工具是Flotherm Project Manager中的SmartParts和在线工具Flotherm PACK, 模型校准需要用到Flotherm Command Center模块中的Model Calibration功能。2.1

Cuboids

Cuboid立方体是最简单的IC封装模型,在Flotherm中可以定义材料性质、表面性质、热源和热边界条件,单个cuboid一般仅用于概念设计阶段或系统级仿真中的元件。

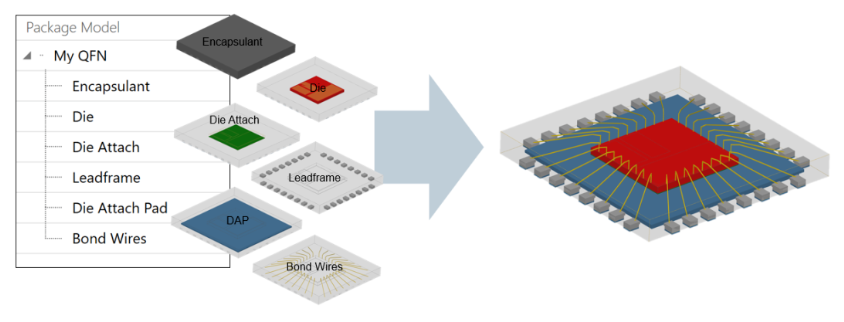

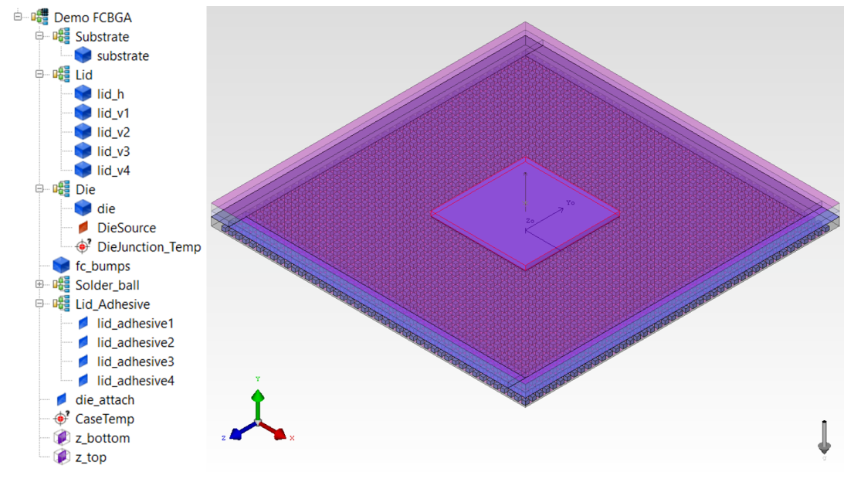

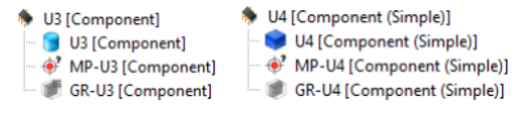

DTM一般根据封装的实际结构,由立方体、棱柱、圆柱、热源、监测点等多种SmartParts构成装配,如下图所示:

PCB Components 是PCB装配下的子元件,可以建立PCB板上独立或阵列的IC封装模型,封装存在三种形式:

3)三维固体Cuboid,可以定义材料性质(封装处理为单一材料)以及Junction-Board、Junction-Case和Junction-sides三个热阻,构建CTM。

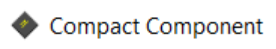

Compact component能够创建两种CTM模型:2R Model和General Model。2R Model显示为两层Cuboids,用户需自定义θJC和θJB。General Model显示为三层Cuboids,允许用户自定义最多20个Junction节点和2个Interal节点,可以构建更详细的CTM,如Area Array Packages, Peripheral Packages, Stacked Die Packages等。

2.4

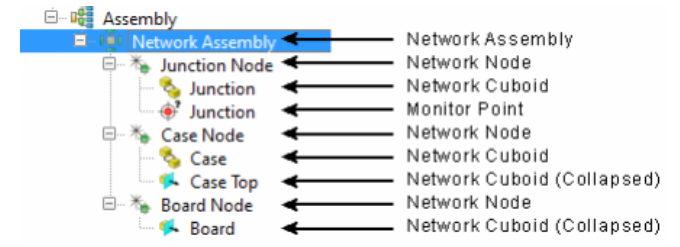

Network Assembly

Network assembly是由分级的cuboids和节点组成的热阻-热容网络。用户可以自由地定义节点以及节点之间的热阻和热容,用三维Network Cuboid表征封装的实际体积,用二维Network Cuboid(Collapsed Cuboid)定义封装与环境接触的表面节点。

2.5

EDA Components

EDA Components在Project Manager中的具体形式取决于在EDA bridge中的源元件:

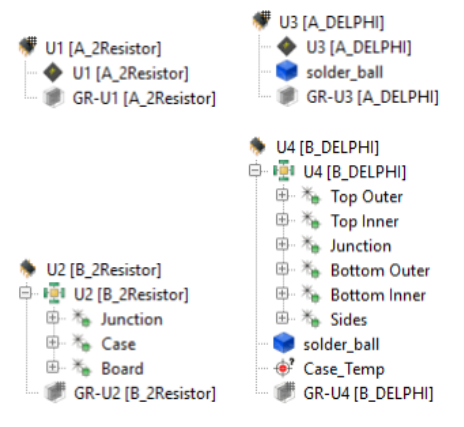

Flotherm PACK 与 Package Creator

Flotherm PACK是第一个符合JEDEC标准的在线IC封装数据库,提供三十余种IC封装和换热器模板,用户根据设置向导,只需要点击几次鼠标就可以参数化指定封装设计,按照一般流程需要几天时间才能构建完成的封装热阻模型,可以在几分钟时间内完成。用户也可以自行修改芯片、导热胶、引脚/焊球等任何部件的尺寸及材料性质。

Flotherm PACK IC 封装数据库

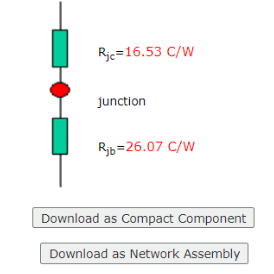

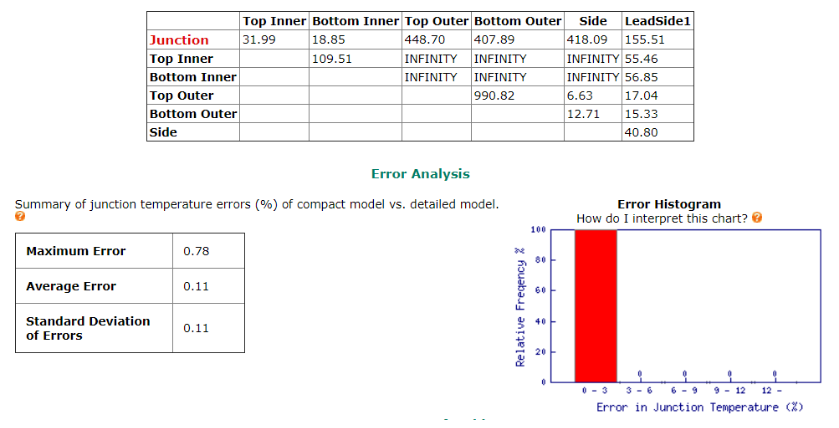

Flotherm PACK可以自动创建2R和DELPHI模型两种CTM,以下图所示的TSOP封装为例,自动生成对应节点的热阻值,DELPHI模型还给出了与DTM之间的结温误差。CTM能够以Compact Component或Network Assembly的格式下载并导入Flotherm直接使用。

一种TSOP封装的 2R模型

一种TSOP封装的DELPHI模型

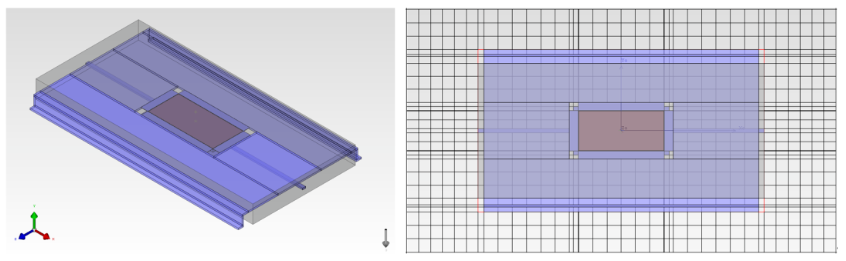

类似地,Flotherm也可以自动生成该TSOP的DTM,包括初步的网格划分,如下图所示,可以直接导入Flotherm中进行仿真计算。Flotherm PACK还是一个双向的封装数据库平台,若用户在仿真和设计过程中对封装进行了一些修改,可以将修改后的模型上传回去,并生成对应的CTM,简化该封装的建模。用户可以建立专属的模型数据库,为后续设计和仿真任务中的信息重用提供了便利。

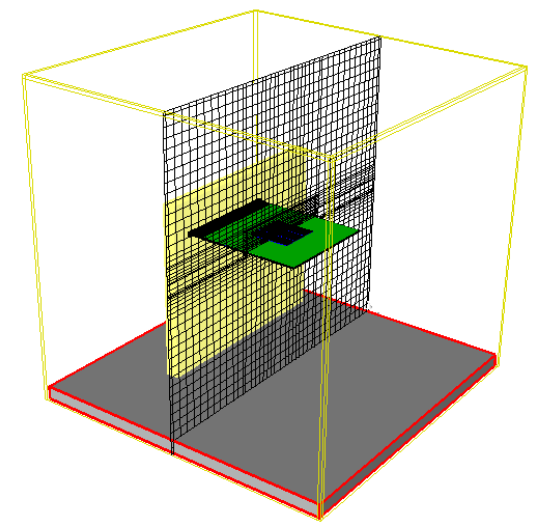

Flotherm PACK还提供封装板级测试建模,同样根据向导,用户可以在封装DTM的基础上生成PCB板模型,定义其材料组成和热学性质,并下载导入Flotherm进行测试仿真分析,帮助用户提高IC封装仿真测试的工作效率。

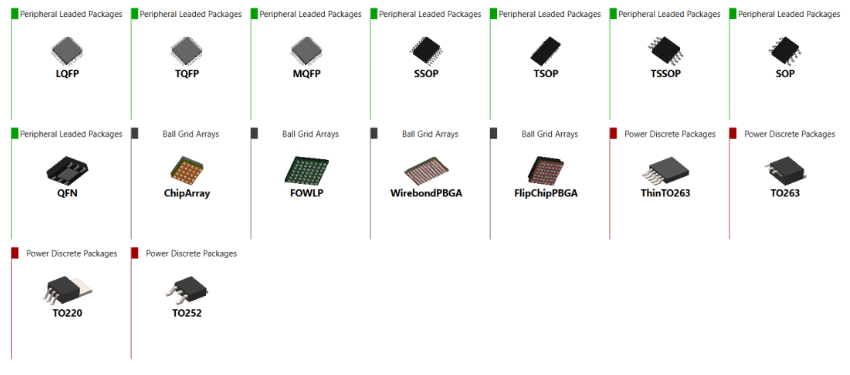

Package Creator是为Simcenter Flotherm XT用户免费提供的客户端IC封装建模数据库,与Flotherm PACK类似,Package Creator也提供了大量符合JEDEC标准的封装模板和建模向导如下:

Package Creator的模板类型更为丰富,但目前只支持创建封装的DTM模型和2R模型。如下图的QFN,该模型可以以XTXMLA格式直接导入Flotherm XT或FloEFD。