热仿真和热特性优化 LED 在汽车上的应用

行业发展趋势

不同于传统的汽车光源,LED 对温度更敏感,并且在设计中使用它们,需要了解随着时间的推移其结构和性能的变化以及合适的热管理系统(从散热装置到冷却流体流)。掌握了全部信息后,照明设计师可以优化他们的设计,以确保更长的 LED 使用寿命,最少的发射波长转移,或最小化的光输出减少,因为光输出减少会缩短 LED 使用寿命。他们可以更有效地使用 LED 作为光源,从而增加 LED 在汽车行业的使用。

在汽车照明中使用 LED 所面临的挑战

LED 在热方面的主要挑战是要保持较高的色彩稳特性和寿命。用于汽车行业的 LED 需要有终身的耐用性。由于 LED 不仅效率高,而且具有高能见度和安全性,欧洲经济委员会(ECE)规定自 2011 年起所有新车型必须使用日间行车灯(DRL)。由于外部照明如前灯和尾灯是近乎完全密封的系统,除了非常小的气流入口、出口和普通白炽灯泡的小开口,在 有缺陷的情况下改换 LED 是不切实际的。因此,必须保证 LED 乃至整灯设计的高可靠性和高质量,因为更换整个前灯是非常昂贵的,如果在保修期内,对于 OEM 和系统供应商而言成本也是极高的。

了解 LED 热和辐射特性可确保其可靠性

原始数据表并不总是能够根据流体或结构模拟提供数据以获得准确可靠的结果,制造商通常也不能由此提供测量误差的保证或指示。因此,为了确保您的产品在使用元件和材料之间的可靠性,您需要在您的应用中对其特性进行测试和测量。

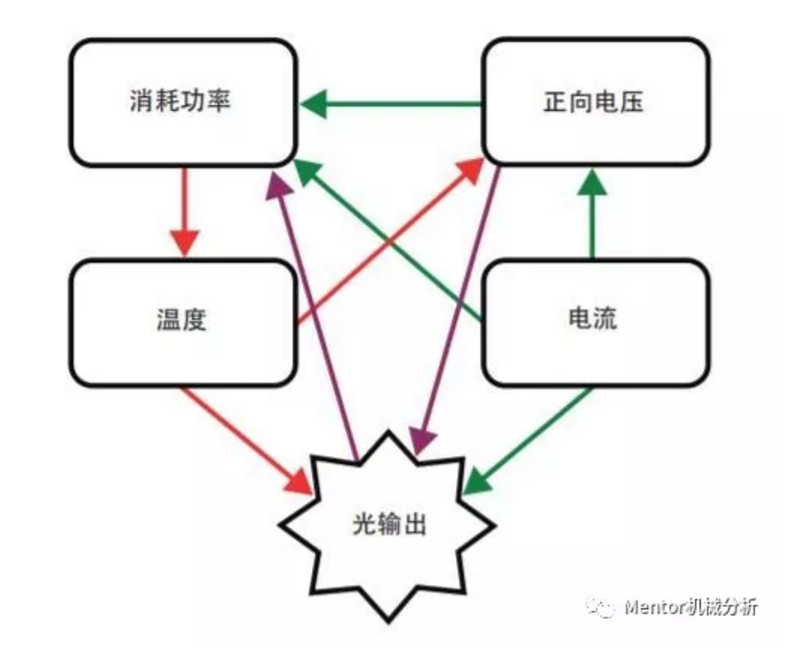

图 1:影响 LED 封装中一切的热问题。

测试确保了质量和一致性

T3Ster 系统可以在一天内完成超过 100 个符合 JESD51-51/JESD51-52 标准的 LED 热和辐射测量,这是目前市场上速度最快的热测试(图 2)。它也是最准确的,仅1微秒(1×10-6 秒)后就能捕获 LED 的瞬态响应,温度分辨率为 0.01°C。这意味着可以捕获 LED 热响应最早的一部分;因此,你可以看到 LED 封装内接近热源的关键构造功能的影响,如短时间内芯片附着的热阻。

T3Ster 后处理软件完全支持 JESD51-14 标准中结—壳热阻测量,允许直接从测量获得温度随时间变化的曲线, 从而重新构建为“结构函数”(JESD51-14 附件A中所述),然后自动找到结—壳热阻的值。

图 2:Mentor Graphics 的 T3Ster 热瞬态测试仪仅在 1 微秒 (1×10-6 秒)后捕获 LED 的瞬态响应,温度分辨率为 0.01°C。

基于特定的电流分析 LED 的热和亮度

Mentor Graphics 的 FloEFD™ 版本 12 热模拟工具因其独特的 LED 紧凑外形提供后处理能力,您不仅可以看到 LED 的热度变化,而且也可以看到 LED 根据您所使用的电流而产生多少的实际热量。根据这些信息,您也可 以看到 LED 的亮度。如果不具备这种能力,工程师会为 LED 定义热阻模型,并应用发热率,但实际上并不知道究竟有多大,因为电压和光功率的范围取决于针对该特定电流的 LED 的温度(如图 1 所示)。

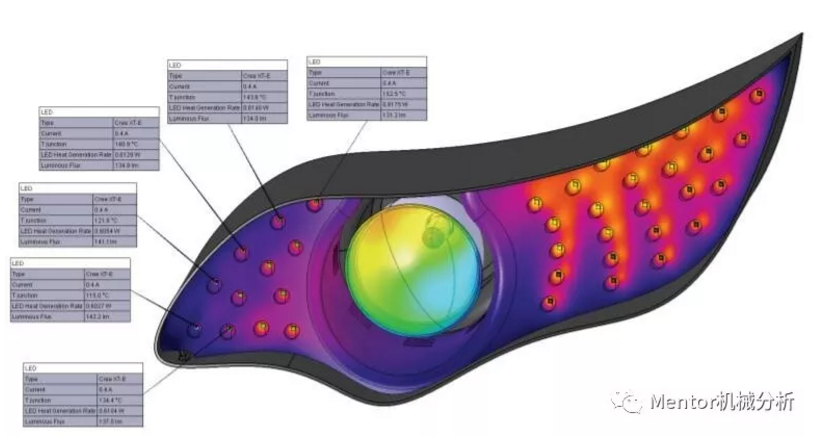

图 3 示出,使用 LED 紧凑模型,您可以定义电流,然后使用 T3Ster 数据或手动输入的计算数据(通常不如 T3Ster 数据准确),还可以从 T3Ster 或数据表得到 LED 的热特性所导致的温度,然后可以得到光通量或“热流明”,以及 LED 在结点温度和电流的发热率。LED 的温度因运行的不同电流而变化,这些不同的电流和温度变化又会导致不同的光通量。

图 3:使用 FloEFD LED 紧凑型,您可以得到 LED 在特定的结点温度和电流的光通量或“热流明”。

并行 CFD 确保汽车 LED 系统成功的热管理

通过 FloEFD 使用的并行 CFD 方法可缩短设计周期,包括在每个设计迭代进行准确的热模拟。不同于前期 CFD,它依赖于 CAD 模型的导出从而导入 CFD 系统,并行 CFD 完全嵌入在机械计算机辅助设计(MCAD)环境 中,从而不需要用中性文件格式(如 STEP 或 IGES)转移模型,失去了在原始的 CAD 模型中存在的任何参数定义。参数定义的几何有助于模拟,包括设计变量分析。

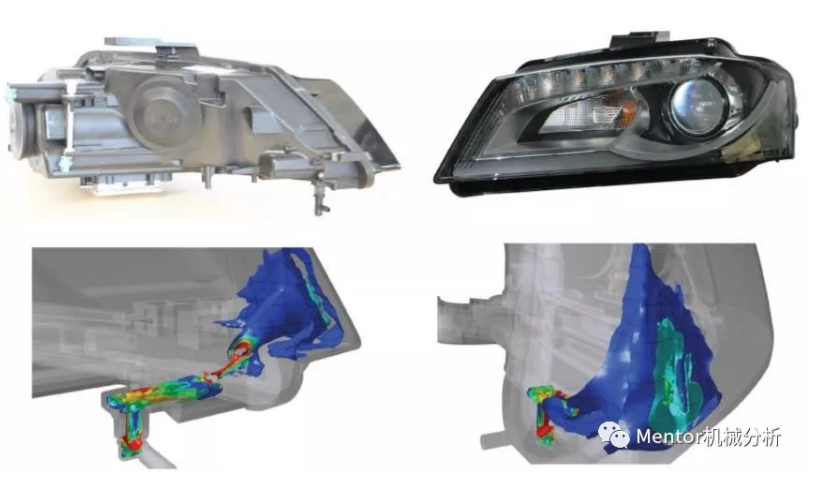

网格化和其他技术使得只需了解产品及其性能便能利用 CFD 技术。模拟时间,尤其是形成网格的时间(这是传 统方法中耗时最长的步骤)被减少到最低限度。这项技术的应用延伸到汽车行业以及其他行业的许多领域。图 4 的例子说明 OEM 工程师如何成功地使用这种技术以在其 MCAD 系统内模拟不同的汽车应用。

图 4:奥迪 A3 前前灯的 FloEFD 模拟图像,显示冷却和蒸发时向前前灯系统提供新鲜空气的速度等值面。(图片由奥迪公司提供。保留所有权利。)

结论

使用 T3Ster 进行彻底的 LED 热瞬态测试,包括光度和辐射测量时,您可以产生真正的具有高精确度和可重复性的热阻测量,将其转换为热阻-热容模型,在产品设计中用于 CFD 模拟。

进行老化寿命测试,还可以帮助您选择最合适的,在设计的产品寿命期间具有高可靠性的 LED。而且,热模拟测试保证了热管理系统将为 LED 提供合适的环境,使质量和性能损失降到最小。FloEFD 同步 CFD 方法通过在设计初期进行模拟、缩短上市时间和降低开发和原型制作成本,从而加快产品设计周期。

贝思科尔(BasiCAE),专注为国内高科技电子及半导体等行业提供先进的电子/结构设计、散热仿真分析、半导体热可靠性测试及设计数据信息化管理的解决方案和咨询服务。

更多业务咨询,请联系

电话:13500040761

邮箱:george_qiu@basicae.com