业务咨询,可拨打13500040761,或电邮至george qiu@basicae.com,或扫描文末微信二维码与我们联系!

一、产品综述

T3Ster®[发音:tri-ster] ---the Thermal Transient Tester:热瞬态测试仪,用于半导体器件的先进热特性测试仪,同时用于测试IC、SoC、SIP、散热器、热管等的热特性。

关键特性

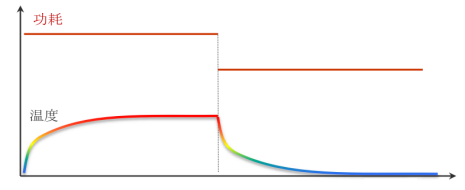

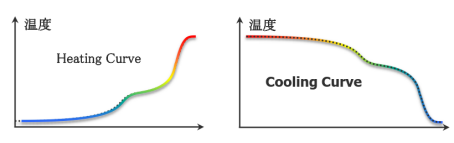

T3Ster兼具JESD51-1定义的静态测试法(Static Mode)与动态测试法(Dynamic Mode),能够实时采集器件瞬态温度响应曲线(包括升温曲线与降温曲线),其采样率高达1微秒,测试延迟时间高达1微秒,结温分辨率高达0.01℃。

T3Ster既能测试稳态热阻,也能测试瞬态热阻抗。

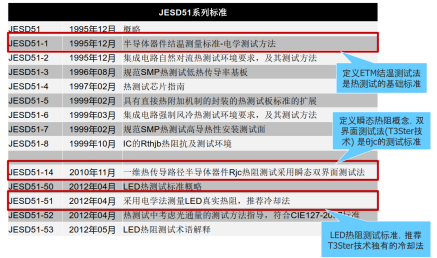

T3Ster的研发者MicRed是JEDEC最新的结壳热阻(θjc)测试标准(JESD51-14)的制定者,T3Ster是目前全球唯一满足此标准的仪器。T3Ster的测试方法符合IEC60747系列标准。

T3Ster的研发者MicRed制定了全球第一个用于测试LED的国际标准JESD51-51,以及LED光热一体化的测试标准JESD51-52。T3Ster和TeraLED是目前全球唯一满足此标准所规定的光热一体化测试要求的。

T3Ster的测试方法符合MIL-STD-883H method 1012.1和MIL-750E3100系列的要求。

T3Ster独创的Structure Function(结构函数)分析法,能够分析器件热传导路径上每层结构的热学性能(热阻和热容参数),构建器件等效热学模型,是器件封装工艺、可靠性试验、材料热特性以及接触热阻的强大支持工具。因此被誉为热测试中的“X射线”。

T3Ster可以和热仿真软件Flotherm,FloEFD无缝结合,将实际测试得到的器件热学参数导入仿真软件进行后续仿真优化。

二、应用概述

● 半导体器件结温测量

半导体器件热阻和热容测量,给出器件的热阻热容结构(RC网络结构)

● 半导体器件封装内部结构分析

包括器件封装内部每层结构(芯片+焊接层+热沉等)的热阻和热容参数

● 半导体器件老化试验分析

● 封装缺陷诊断

帮助用户准确定位封装内部的缺陷结构

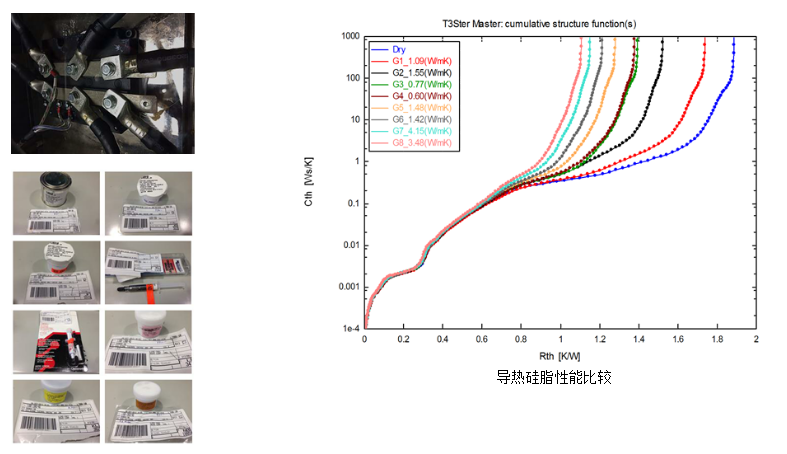

● 材料热特性测量

导热系数和比热容

● 接触热阻测量

包括导热胶、新型热接触材料(TIM)的导热性能测试

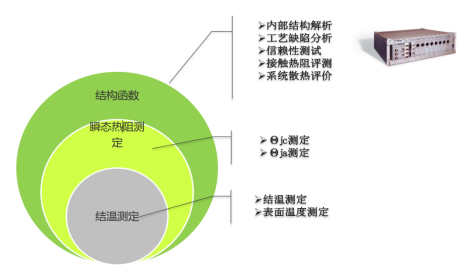

T3ster基本功能应用

三、热测量

测量方法特点:

● 非破坏性测试

● 精度最高

● 重复性最好

● 结构函数可分析散热系统内部结构

3.2、JEDEC标准

JEDEC组织概述

JEDEC(Joint Electron Device Engineering Council)是制定半导体器件国际化标准的组织。JEDEC设立于1958年,1996年从美国电子工业协会EIA组织中独立出来。JESD51是一系列半导体器件热学测试规范。

电压法测结温与瞬态热测试

● JESD-51-1:

Integrated Circuits Thermal Measurement Method Electrical Test Method (SingleSemiconductorDevice)

● JESD-51-14:

Transient Dual Interface Test Method for the Measurement of the Thermal Resistance Junctionto Case of Semiconduct or Device swith Heat Flow Trough a Single Path

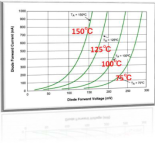

3.3、电压法结温测试

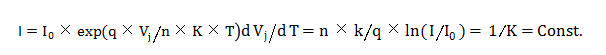

p-n结电流-电压特性方程:

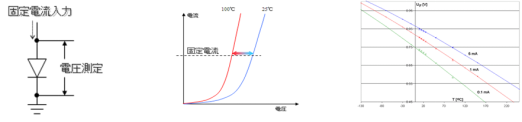

因此,可以用p-n结恒定电流下的正向电压值来指示温度变化。

恒温槽80℃温度系数(K-Factor)(mV/℃)

实际环境中Vf测定 实际环境的温度,也就是结温

1) 使用测试小电流取得被测半导体器件温度系数(mV/℃,得到正向电压随温度变化的关系)

2) 使用大电流进行加热

3) 当达到热平衡状态时,切换成小电流测量(切换时间小于1µs)

4) 当切换到测试电流后,被测半导体器件的正向电压被测量并记录下来,直到和环境温度达到新的热平衡状态。被记录下来的正向电压数值通过被测半导体器件的温度系数(mV/℃)被转换成为相应的温度随时间变化的关系。

四、 结构函数及应用

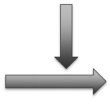

4.1、结构函数由来

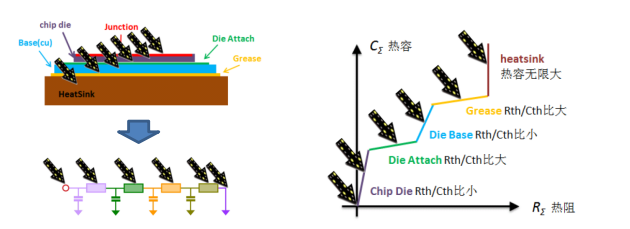

4.2、结构函数意义

热阻网络模型及内部构造可视化

4.3、结构函数应用

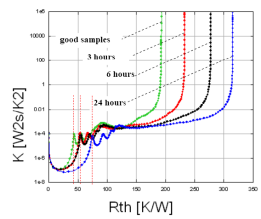

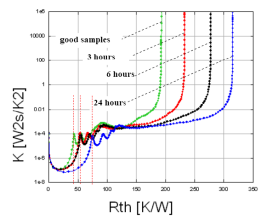

器件老化分析应用

DieAttach热阻增大=>层间剥离

系统老化加速:

● 温度变化

● 湿度变化

◆瞬态热阻测试

◆结构函数解析

五、T3Ster产品构成

5.1测试主机

● 唯一符合JEDEC51-14标准

● 创新实现JEDEC51-1静态测试

● 高达1us的采样率,64K的采样存储空间

● 1us高速电源切换

● 最小电压分辨率12uV

● 结构函数用于分析内部构造

主机性能参数

计算机控制接口 | USB接口,满足数据传输提取方便的要求 |

测试时间 | 以分钟为单位计 |

结温测试分辨率 | 0.01℃ |

最大加热时间 | 不限 |

最小测试延迟时间 | 1µs(用户可根据需要在软件中调节1µs-10000s不限) |

RC网络模型级数 | 2-100个 |

加热电流源 | [-2A,2A] |

加热电压源 | [-10V,10V] |

测试电流源(4路) | [-25mA,25mA] |

最小测试延迟时间 | 1µs | 最小采样时间间隔 | 1µs |

每倍频采样点数 | 400个(典型值) | 最大采样点数 | 65000个 |

测量通道 | 2个(最大可扩展至8个) |

电压变化测量档位 | 400mv/200mv/100mv/50mv |

电压测量分辨率 | 12μV(以50mV量程计算) |

5.2大功率BOOSTER

单通道高电流booster 双通道高电流booster

高电流模式 |

38A/40V | 50A/30V | 200A/7V【2】 |

注解:

【1】通过双通道并联,输出电流最高可达100A

【2】通过三通道并联,输出电流最高可达600A

单通道高电压booster 双通道高电压booster

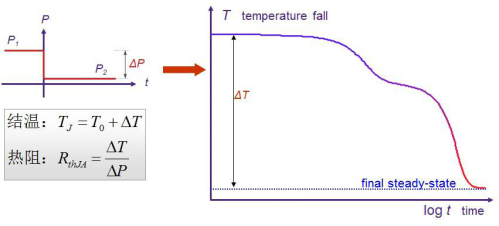

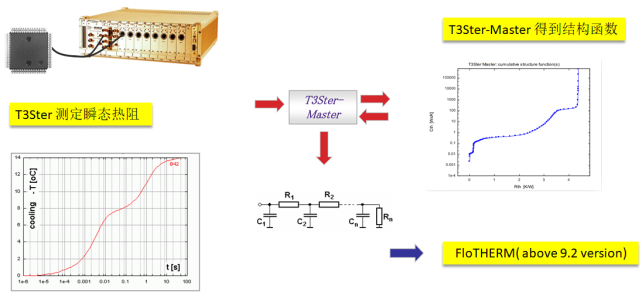

5.2数据分析软件

数据分析软件T3SterMaster提供了数据的分析功能,几秒钟内,软件就可以将采集的数据以结构函数的形式表现出来。

测试结果包括:

1) 测量参数(Record Parameters)

2) 测量得到的瞬态温度响应曲线(Measured response)

3) 分析后的瞬态温度响应曲线(Smoothed response)

4) 热阻抗曲线(Zth)

5) 时间常数谱(Tau Intensity)

6) 频域分析(Complex Locus)

7) 脉冲热阻(PulseThermal Resistance)

8) 积分结构函数以及微分结构函数。

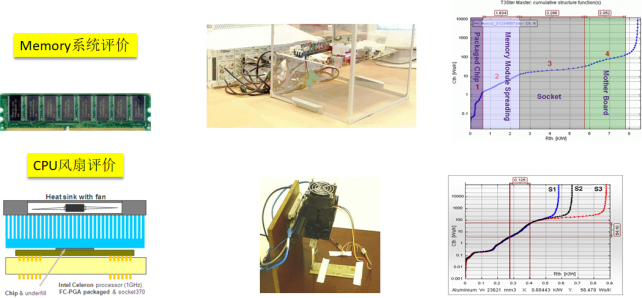

六、 T3ster产品应用

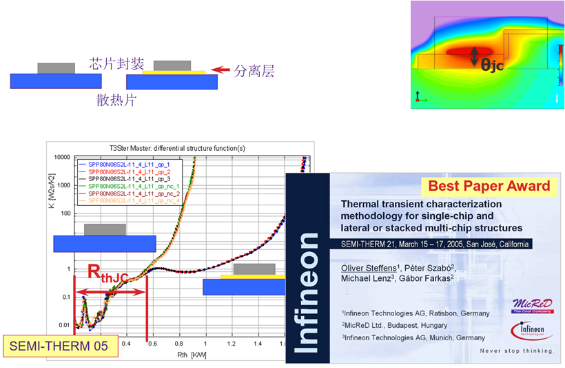

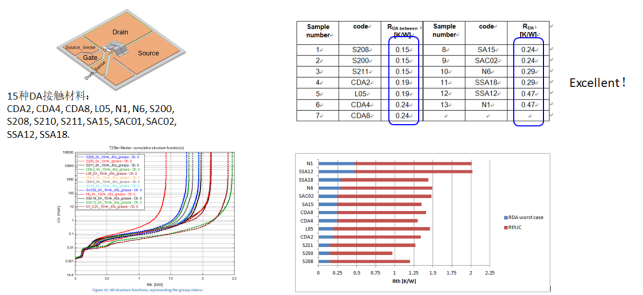

6.1 测量结壳热阻

JEDEC(国际固态技术协会)于2010年11月正式通过并颁布了由T3Ster研发团队提交的基于热瞬态测试技术和结构函数分析法的最新结壳热阻测试标准。与传统的测试方法相比,最新的热瞬态测试界面法(Transient Dual Interface)。

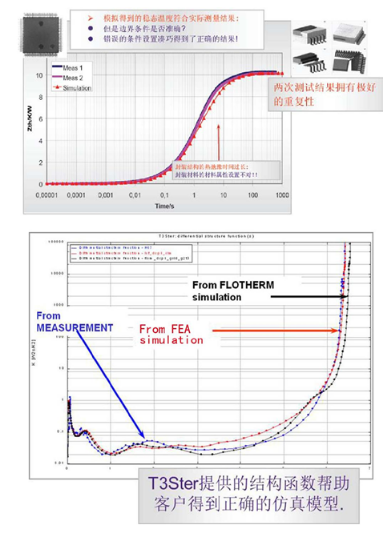

具有更高的准确性和可重复性,而T3Ster是目前唯一满足此标准的商业化产品。通过这种高重复性的方法,可以方便地比较各种器件的结壳热阻,而且这种方法同样适用于热界面材料(TIMs)的热特性表征。

6.2 封装质量检查

利用T3Ster可以非破坏性测量器件热流传导路径上的结构热阻这一特点,在实际应用中可以用来实现:

● 结构无损检测

● 封装材料和工艺优化

● 器件可靠性筛选

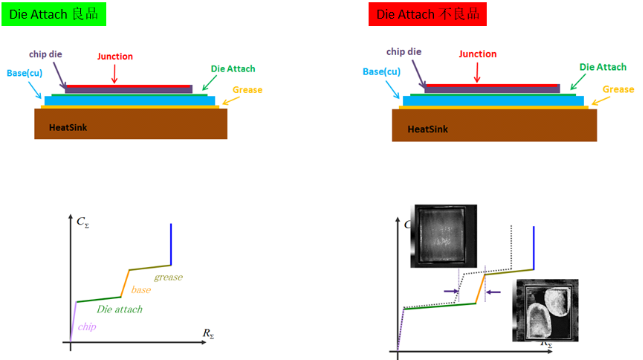

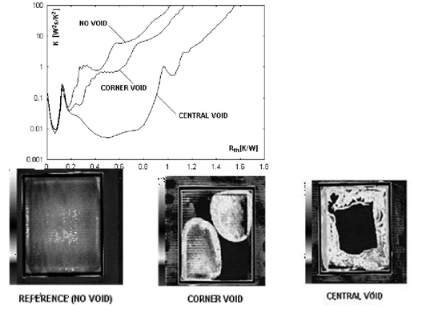

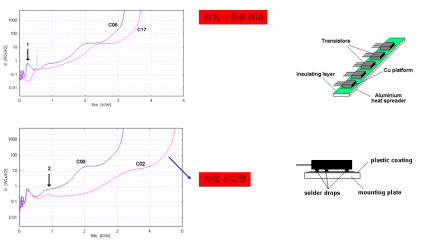

1) 结构无损检测

ST Micro electronics公司利用T3Ster瞬态测量的方法成功测量出了固晶层(Die attach)的缺陷,而且测试结果也得到了超声显微图像的验证。ST将同样的芯片通过三种不同的工艺焊接到金属层上,通过T3Ster的无损检测,成功测试除了三种不同焊接结构的热阻。

通过对比的方法,T3Ster的测试结果不仅可以定性地找出存在缺陷的结构,而且还能定量的得到缺陷引起的热阻的变化量。

由于三次测试的芯片是一样的,因此在结构函数中表征芯片部分的曲线是完全重合在一起的。随着die attach完好、边角存在空洞以及中心存在空洞,该结构层的热阻逐渐变大。这是由于空洞阻塞了有效的散热通道造成的。

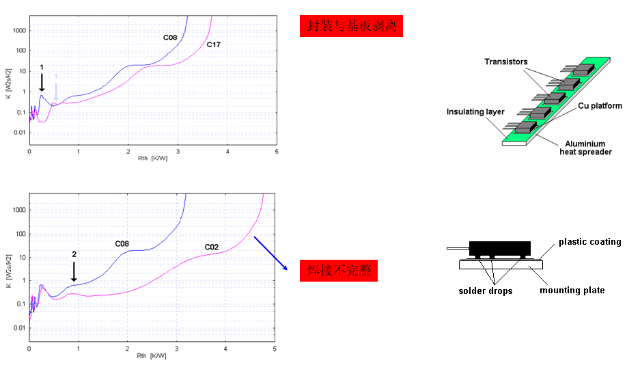

2)失效分析(BJT器件)

1. 测试样品:焊接到铜基板上的三极管

2. 存在问题:固晶层存在缺陷以及焊接工艺不足

3. 分析方法:利用T3Ster进行热瞬态测试,分析其结构函数

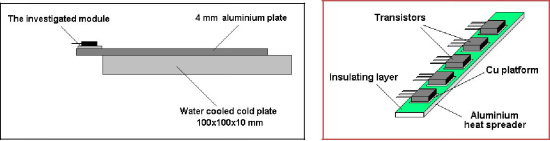

一个完好结构的结构函数

4. 分析结论:

● 封装层峰值的右移表示封装内部固晶层(die attach)存在分层,导致了热阻的增大。

● 铜基板的右移表示封装外部焊接层的不充分导致了整体热阻的增大。

6.3 老化特性表征

通过T3Ster强大的结构函数分析功能,不仅能够分析老化前后总热阻的变化量,还可以得到每层结构的热阻变化,从而为分析老化机理提供数据。

6.4 热封装模型输出

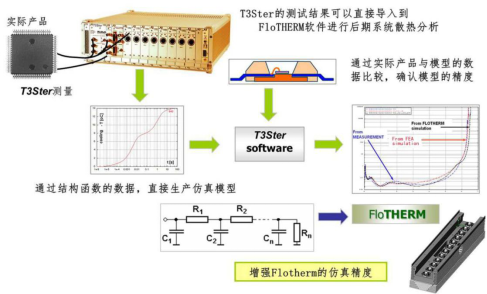

T3Ster的测试结果可以直接导入到FloTHERM软件进行后期系统散热分析

6.5 热仿真模型校验

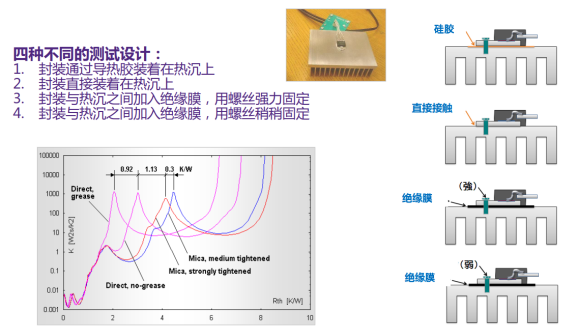

6.6 接触热阻测量

随着半导体制造技术的不断成熟,热界面材料(TIM)的热性能已经成为制约高性能封装产品的瓶颈。接触热阻的大小与材料、接触质量是息息相关的。

● 导热胶

● 导热垫片

● 螺钉联接

● 干接触

6.7 IC热测试

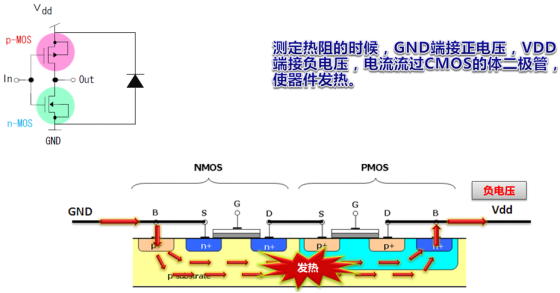

CMOS物理构造

CMOS器件热测量

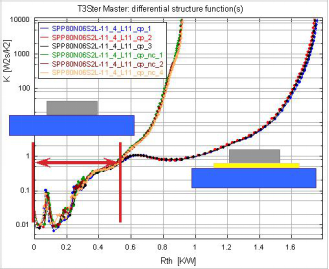

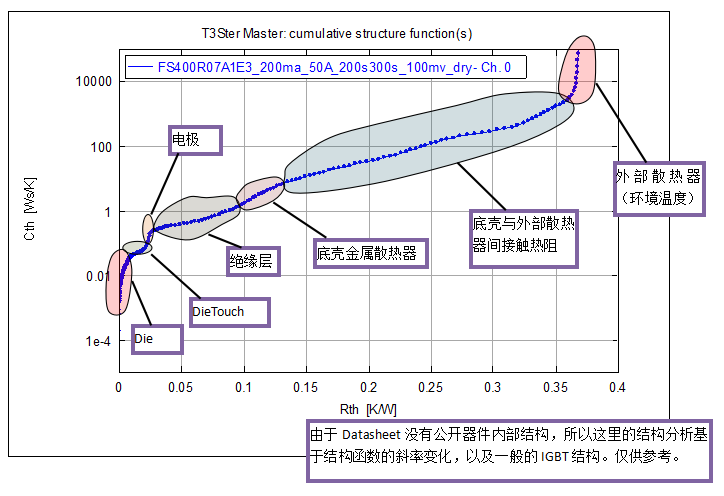

6.8 IGBT热测试

测试内容

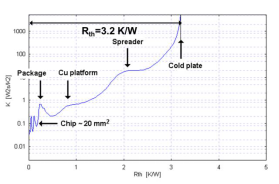

1. 瞬态热测试结果

2. 结构函数

T3Ster-Master软件将瞬态热测试结果通过数学手段转换成结构函数,帮助分析散热结构。

结构函数反映了从发热源(原点)到环境(最后直线向上部分)的热流路径上的所有热容与热阻分布。根据结构函数上斜率(热容与热阻的比值)变化,可以区分出代表不同材料的段。用直观的方式,帮助分析散热路径上不同材料的热阻与热容。

得益于T3Ster非常高速的电流切换能力,瞬态热的测量可以从微妙级开始,使分析Package内部的散热结构成为可能。同时基于T3Ster的高速连续采样能力,提供工业级最高精度的结构函数。

更多业务咨询,可扫描下方二维码添加微信,或拨打电话13500040761,或电邮george qiu@basicae.com与我们联系!